방수공사

공법소개 및 인증

IBS-PLUS 복합방수공법

-

적용특허기술

-

01

특허 제10-2141416호

단열베이스방수시트와 탈기코일을 이용한 복합방수공법

-

02

특허 제10-0633727호

패커 조립체 및 이를 이용한 균열보수공법

-

03

특허 제10-0596694호

콘크리트 균열보수용 패커조립체 및 이를 이용한 균열보수방법

-

01

-

개요

IBS-PLUS복합방수공법은 단열과 방수를 동시에 만족시킬 수 있는 탁월한방수공법이다.

현장에 따라 친환경소재를 사용하거나 우레탄계 도막방수제를 사용할 수 있으며

단열포 상부에 아크릴계의 에멀젼 방수제가 함침된 단열베이스방수시트를 사용 함 으로써 완벽한 방수층을 형성할 수 있으며 상부에 외부의 빛을 차단하는 표면 코팅막을 형성하여

단열효과와 방수성이 우수하다. -

제품명

- Primer-A : 아크릴계 하도제 or 우레탄계 프라이머

- Membrane-B : 아크릴계 중도제 or 우레탄계 도막방수제

- Top Coat-C : 아크릴계 코팅마감제

- Base Sheet : 폴리에스터 직포에 아크릴 에멀젼이 함침된 단열방수시트

-

제품특성

- 친환경의 아크릴계 제품을 사용하거나 우레탄계 도막방수제를 사용하는 등 범용적이다.

- 2중 구조로 단열성과 복합 방수층을 형성하여 줍니다.

- 베이스시트와 도막방수의 복합방수공법

-

제품규격

- 한국산업규격 KS F 3211 지붕용 도막방수재

- 한국산업규격 KS F 4911 합성 고분자계 방수시트

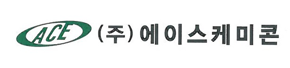

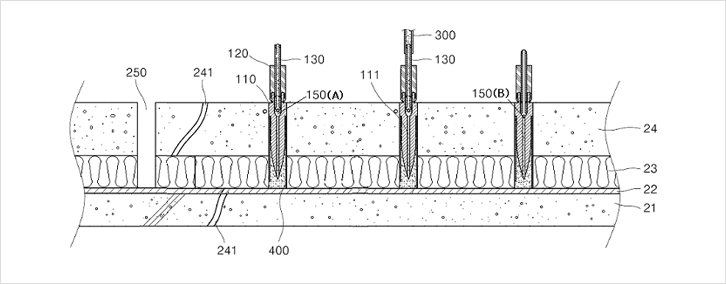

IBS - PLUS 복합방수공법 시공 단면도

(바탕정리 후 복합방수 시공)

공정순서

- ① 바탕정리 후 하도용 접착프라이머 도포 및 하부 방수층 형성

- ② 단열베이스시트 시공(이음부위는 유리섬유 메쉬 혹은 실란트를 이용하여 보강)

- ③ 탈기반 설치(80~100㎡ 당 1개소씩 설치), 탈기코일 약5m간격으로 설치

- ④ 베이스시트 상부에 도막방수제 도포(아크릴계 혹은 우레탄계 도막방수제)

- ⑤ 노출형 상도 코팅제 도포

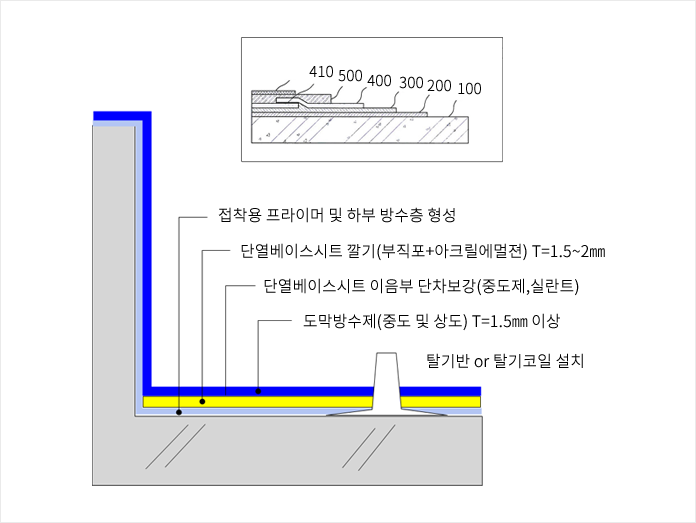

단열베이스방수시트 이음부위 보강방법

특별한부위 등 필요시 이음부위를 유리섬유 메쉬를 이용하여 보강할 수 있다..(아크릴계 실란트)

단열베이스방수시트 이음부위 처리방법

- ① 열베이스 시트와 시트간의 접착은 아크릴계 접착제를 이용하여 접합하며, 겹침폭은 약40~50㎜ 정도를 유지한다.

- ② 이음부위의 층이 발생된 부위는 중도제 및 아크릴계 실란트를 이용하여 1차 보강 처리하여 주며 단차가 발생하지 않도록 주의하여 시공한다.

IBS-PLUS 복합방수공법 장.단점

-

1. 장점

- 무기물이 함유된 친환경소재를 사용하거나 우레탄계 도막방수제를 사용하는 등 시공의 현장 조건에 따라 재료를 광범위하게 선택하여 적용할 수 있다.

- 폴리에스터 직물을 사용한 단열베이스방수시트를 사용하여 뛰어난 단열효과를 기대할 수 있으므로 에너지 절감 효과가 우수하다.

- 단열베이스방수시트는 그물망구조의 형태로서 물은 차단하면서 공기를 통과시켜 줌으로써 우수한 방수성능을 지닌다.

- 탈기코일을 사용하므로써 통기효과와 모체에서 발생한 증압 공기를 배출하는 능력을 배가시켜준다.

-

2. 단점

- 단열베이스방수시트 접합 후 반드시 접합상태를 확인하여야 하며 접합 불량시 하자의 원인이 될 수 있다.

- 노출형 시트로서 임의적으로 훼손할 경우 방수층에 영향을 끼칠 수 있다.

- * 현장의 여건에 따라 공정의 변화를 가져올 수 있다.

단열베이스방수시트 열전도율

약 0.045~0.055w/mk,at20도 (자체 측정 결과)

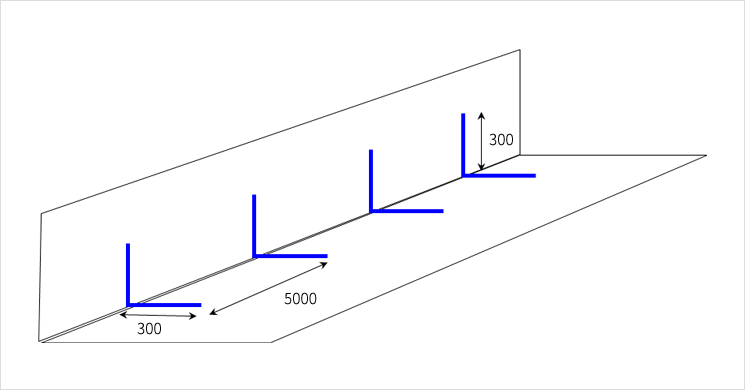

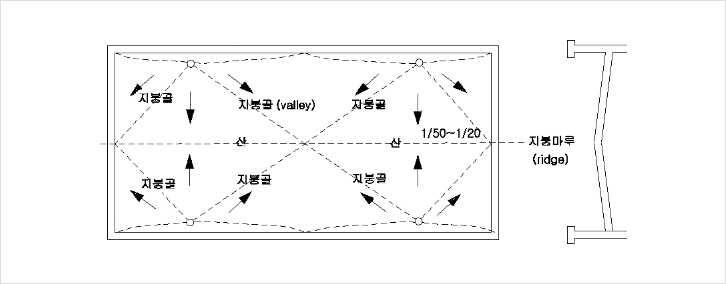

탈기코일설치방법

- 바닥면 컷팅 및 탈기코일설치(L=300)

- 수직면 컷팅 및 탈기코일설치(H=300)

- 설치간격 W=5000

IBS-PLUS 복합방수공법 시공방법

(우레탄계 시공시)

-

1. 공정순서 및 시공방법

- 1) 시공면의 취약부 및 파손된 부위는 철거 후 보강작업한 다음 건조시킨다.

- 2) 습기를 함유하고 있는 누름몰탈 마감부위는 아크릴계 하도제를 휠라와 1:1로 혼합 후 하부방수층을 형성하여 준다.

* 기타 시공면의 건조상태가 양호할 경우 우레탄계 프라이머를 도포하여 준다. - 3) 하도의 작업이 완료된 후에는 아크릴계 중도제와 휠러를 1:1로 배합하며 물은 약1~1.5ℓ 혼합 후 전동믹서기를 이용하여 응어리가 생기지 않도록 충분히 교반하여 준다.

* 우레탄계 하도제를 시공한 경우 우레탄계 중도제를 도포하여 준다. - 4) 혼합된 중도제는 시공면에 충분히 도포한 다음 단열베이스 시트를 깔아주고 그 상단에 다시 혼합된 중도제를 도포하여 준다.

* 우레탄계 도막방수제를 이용하여 단열베이스 시트를 시공할 경우 도막제와 단열베이스시트가 일체화 될 수 있도록 충분히 도장하여 준다. - 5) 단열베이스 시트의 겹침폭은 40~50㎜ 정도를 유지하며 동일한 방법으로 시공 면 전체를 도포하여 준다.

- 6) 단열베이스 시트의 시공이 완료된 후에는 시트 이음부분의 접착여부를 확인하며 미접착부분은 아크릴계 실란트로 시공하여 틈새가 생기지 않도록 한다.

- 7) 시트 이음부위는 반드시 검침기 혹은 송곳 등으로 확인한 다음 아크릴계실란트로 보수하여 준다.

- 8) 단열베이스 시트의 시공이 완료되면 아크릴계 중도제 와 휠러를 1:1 혼합 후 물은 약1~1.5ℓ 배합한 다음 시트 상단에 도장하거나 우레탄계 도막방수제를 도포하여 상부방수층을 형성하여 준다.

- 9) 상부방수층 형성 후 48시간 이상 충분한 경화시간을 준 후 아크릴계 상도 마감제를 코팅하여 마감한다.

* 우레탄계 중도층이 충분히 경화된 후 상도제를 도포하여 마감한다. -

* IBS복합방수공법의 방수층 두께

- - 하부 방수층 두께 1㎜ 내외

- - 단열베이스 시트층 1.0~1.2㎜

- - 상부방수층 두께 1㎜ 내외 후 코팅

- - 시공 후 전체적인 복합방수층의 두께는 약3~3.5㎜ 이상이 형성되도록 한다.

-

2. IBS - PLUS 복합방수공법 시공사진

-

01

공정 1. 하부방수층 형성

-

02

공정 2. 단열베이스방수시트 시공 (이음부위는 실란트보강시공)

- 베이스시트 두께는 1.0~1.2㎜로써 폴리에스터직물에 아크릴에멀젼이 함침된 제품사용

-

03

공정 3. 단열베이스방수시트 마감상태

-

04

공정 4. 단열베이스시트 마감 후 시트이음부위 보강작업

- 단열베이스시트의 겹침폭은 40~50㎜를 유지하여 접착 후 이음부위는 실란트처리한다.

-

05

공정 5. 상부방수층 마감상태

-

06

공정 6. 단열베이스시트를 활용한 복합방수공법 (IBS-PLUS 복합방수 마감)

-

01

A-SFC 방수공법

(Ace-Space Filling Construction)

-

적용특허기술

-

01

특허 제 10-0633727호

패커조립체 및 이를 이용한 균열보수공법

-

02

특허 제 10-0596694호

콘크리트 균열보수용 패커조립체 및 이를 이용한 균열보수방법

-

01

-

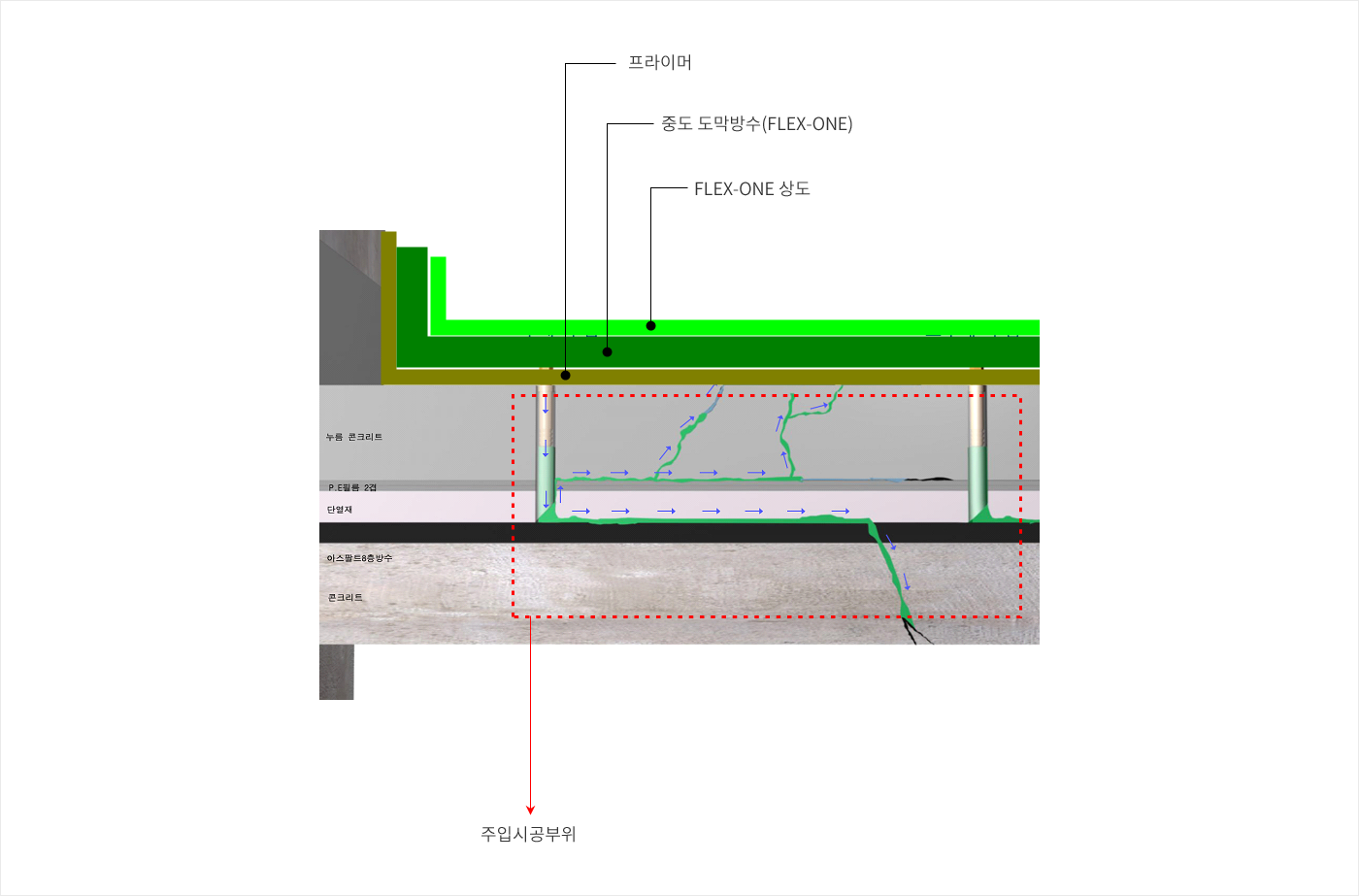

보수 재료

- FLEX-ONE PLUS(주입용 실링제)

: 습기 경화형 보수재료로서 수중에서의 경화가 가능하고 우수한 접착력과 방수성을 지님. - FLEX-ONE(도막방수제)

: 노출형 도막방수제로서 시공이 간편하고 우수한 방수성을 지님. - FLEX-ONE ACE(단열 방수제)

: 비노출형 주입재료로서 단열 및 방수의 이중효과를 지님.

- FLEX-ONE PLUS(주입용 실링제)

보수재료

-

1. 습기 경화형 주입제(FLEX-ONE PLUS), 도막방수제(FLEX-ONE) 수중에서의 경화가 이루어지며 우수한 접착력을 지니고 있다.

시험항목 단위 결과치 시험방법 (인장성능)인장강도 N/㎠ 189.8 KS F 3211 : 2004(*) (인장성능)파단시의 신장률 % 310 KS F 3211 : 2004(*) (인열성능)인영강도 N/㎝ 169 KS F 3211 : 2004(*) (온도의존성)인장강도비-시험시온도 -20℃ % 165 KS F 3211 : 2004(*) (온도의존성)인장강도비-시험시온도 60℃ % 87 KS F 3211 : 2004(*) (열처리 후 인장성능)인장강도비-가열처리 % 97 KS F 3211 : 2004(*) (열처리 후 인장성능)파단시의신장율-가열처리 % 387 KS F 3211 : 2004(*) 부착강도 N/㎟ 0.59 KS F 4919 : 2003 고형분 % 86 KS F 3211 : 2004(*) 습윤면 부착성능 이상없음 KS F 4935 : 2003 구조물 거동대응성 이상없음 KS F 4935 : 2003 -

2. 수중접착실험

-

벽돌을 용기에 놓고 물을 담는다

-

물속의 벽돌 상부에 보수재료를 붓는다.

-

보수액을 붓고 곧바로 벽돌을 얹어 놓는다.

-

물에 잠긴상태로 24시간을 경과시킨다.

-

24시간 경과 후 상부의 벽돌을 들어올린다.

-

완전히 들어 올렸을때 하부 벽돌과 완전히 접착이 되었음.

-

-

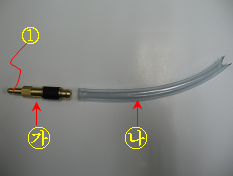

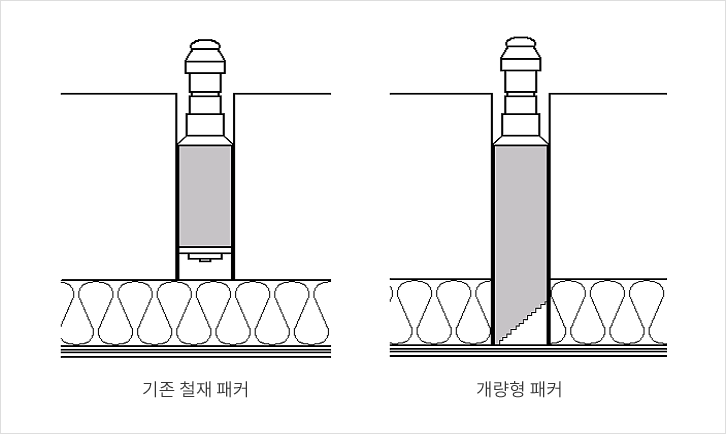

주입시공(특허 10-0633727호) :

패커조립체 및 이를 이용한 균열보수공법-

작업준비

: 개량형 패커(개폐형 밸브가 내장), 연장튜브, 임팩트드릴, 자동주입장비, 기타공구

-

- ① 주입관 : 자동주입기 연결부위

- ② 연결관 : 개폐가 가능하도록 나사형태결합

- ③ 와셔

- ④ 천공부위 고정용 고무

- ⑤ 연장튜브 연결부위

-

- ㉮ 개량형 패커의 조립된 상태이며 ①이 개폐가 가능하도록 나사형태로 되어있어 주입이 완전하게 이루어 졌을때 닫아 역류를 방지하여준다.

- ㉯ 연장튜브 : 길이의 조절이 가능하다.

-

- 개량형 패커에 연장튜브가 연결된 상태로 주입의 깊이에 따라 길이 조절을 다르게 하여 시공할 수 있어 원하는 위치에 밀실하게 주입할 수 있다.

-

- 다발용 자동 주입장비로써 한꺼번에 여러 개의 패커를 동시에 연결하여 주입할 수 있으며 압력조절이 가능하여 저압에서 고압으로 서서히 압력을 높여 밀실한 주입이 가능하도록 하였다.

-

-

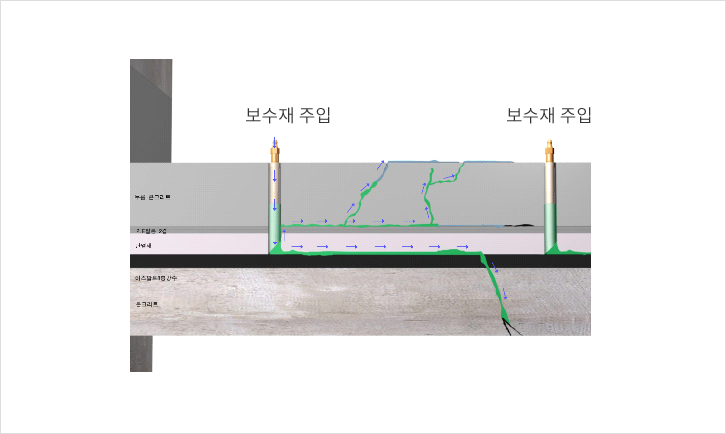

시공방법

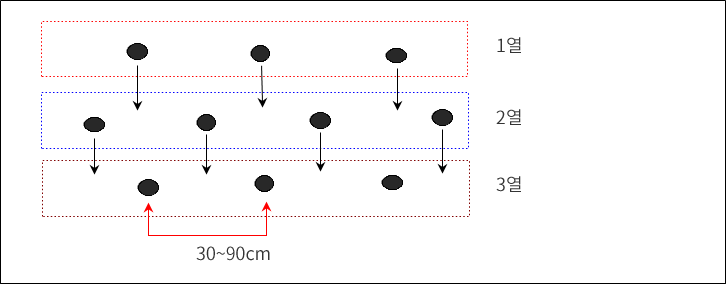

- ① 천공작업

누수가 의심되는 부위 혹은 누름 몰탈 층의 들뜸으로 인하여 내부에 공간이 발견된 경우에 드릴을 이용하여 30~90㎝간격으로 천공하여 준다. 이때 천공내경이 13㎜가 되도록 한다. - ② 천공개수

자동주입장비에 패커를 몇 개를 연결할 것인지를 판단 후 천공할 개수를 판단하여 1열에서 3열까지 천공하여 준다.

-

③ 시공방법

- * 1열 : 실질적으로 주입이 이루어지는 부위로써 천공한 개수만큼

패커를 장착한 후 보수액을 주입하여 준다. - * 2열 : 패커를 장착한 후 밸브를 열어 보수액이 하부에 주입이 밀실하게

이루어 졌을때 역류하여 흘러나오는 과정을 확인할 수 있다. - * 3열 : 주입시공이 완료된 후 1열~2열~3열로 이동하면서 주입시공한다.

- * 1열 : 실질적으로 주입이 이루어지는 부위로써 천공한 개수만큼

- ④ 시공도

- ⑤ 주입방식

경사가 낮은 부위에서 높은 부위로 주입하여 준다.

- ⑥ 기존 철재 패커와의 비교

기존의 패커는 원하는 부위에 주입시공이 곤란하나 연장튜브를 설치한 개량형 패커의 경우 깊이 조절이 가능하므로 원하는 부위에 시공이 가능하다.

- ⑦ 주입시공과정(옥상 및 실내에 공통으로 적용됨)

-

-

천공작업

-

천공부위 진공청소작업

-

주입기 압력조절

-

개량형패커 장착후주입

-

보수액 역류확인

-

2열로 이동하여 주입

-

- ⑧ 주입시공 완료된 상태

- ① 천공작업

-

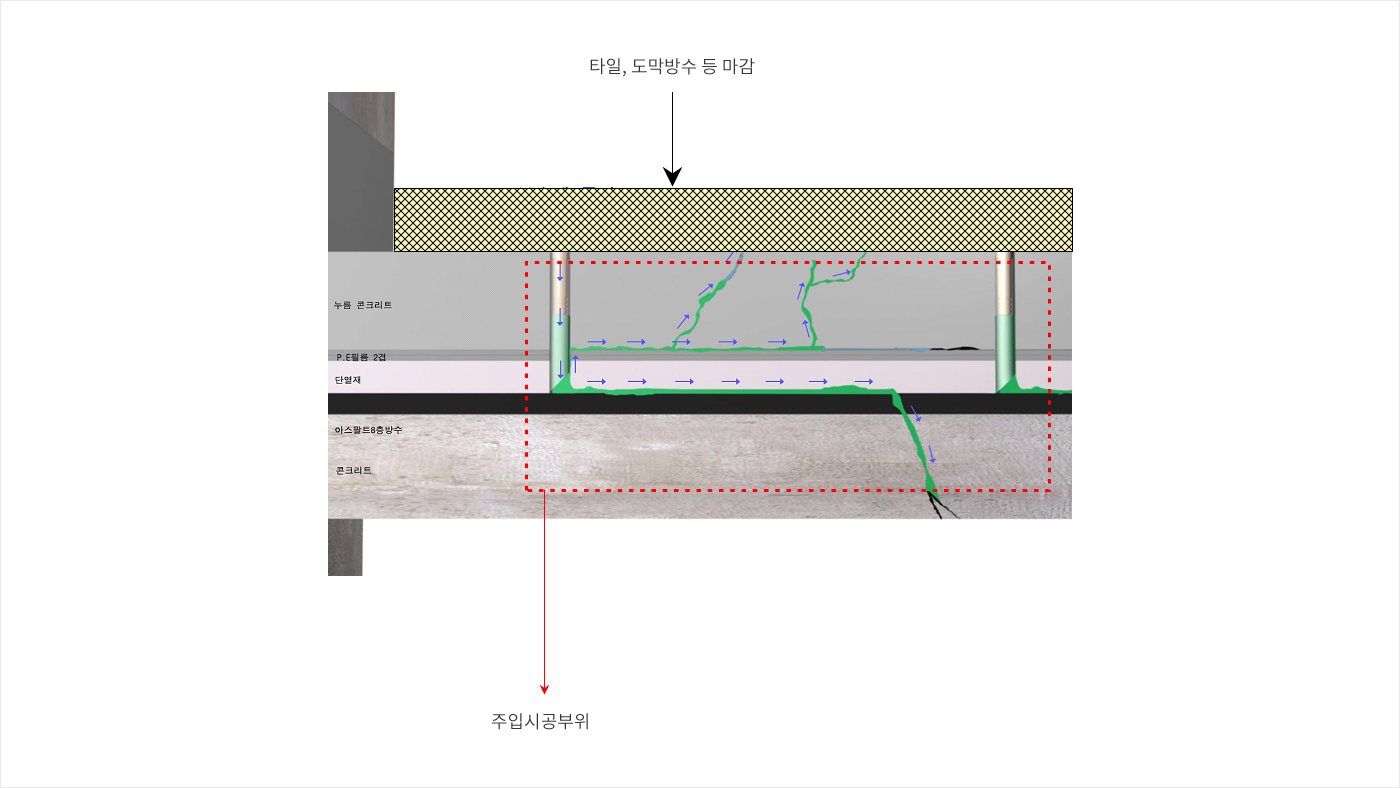

A-SFC 공법 시공 마감 후 단면 상세(노출적용시)

A-SFC 공법 시공 마감 후 단면 상세(실내 적용시)

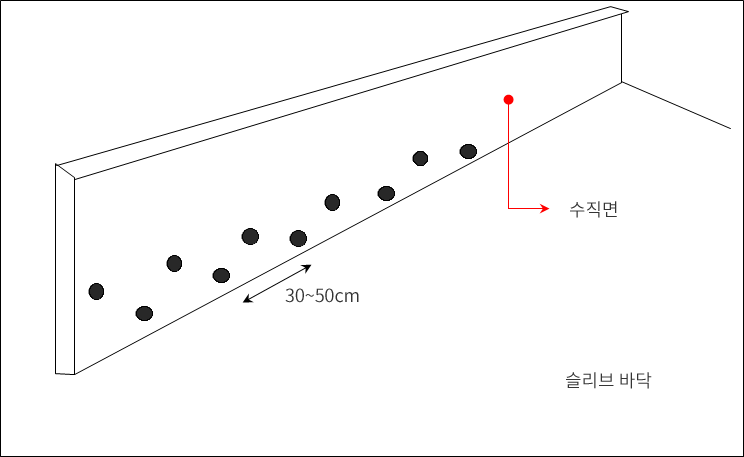

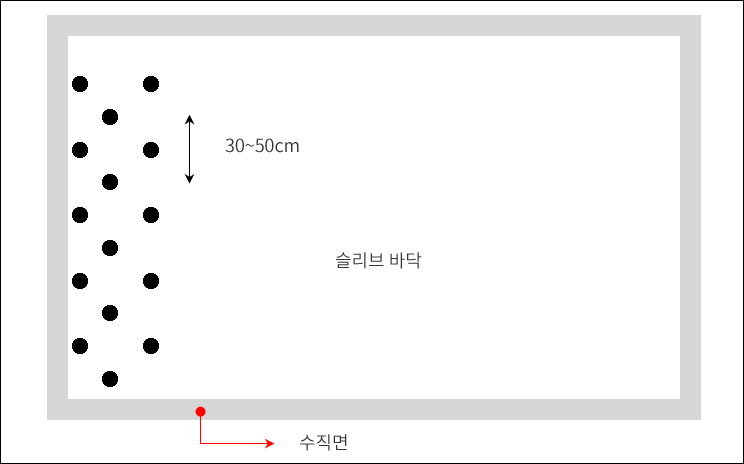

주입방법(슬라브 바닥)

3열로 주입하며 각각의 천공 간격은 30~45㎝으로 한다.

주입방법(파라펫 등 수직면)

2열로 주입하며 각각의 천공 간격은 30~45㎝으로 밀실하게 주입한다.